航空技术的持续进步对材料性能提出了极为严苛的要求,陶瓷基复合材料是近年来材料科学前沿领域的关键成果,作为一种高性能复合材料,其凭借卓越的耐高温、低密度、高比强度与比模量以及良好的化学稳定性等特性,在航空领域展现出巨大的应用潜力,成为研究的焦点之一。深入了解陶瓷基材料在航空应用现状与发展前景,对于推动航空技术的进一步创新具有重要意义。

0引言

随着科学技术的发展,航空技术研究领域不断向更高性能、更极端环境迈进,材料作为核心支撑要素至关重要。陶瓷基复合材料凭借其独特性能,正逐渐成为推动航空技术飞跃的关键力量。

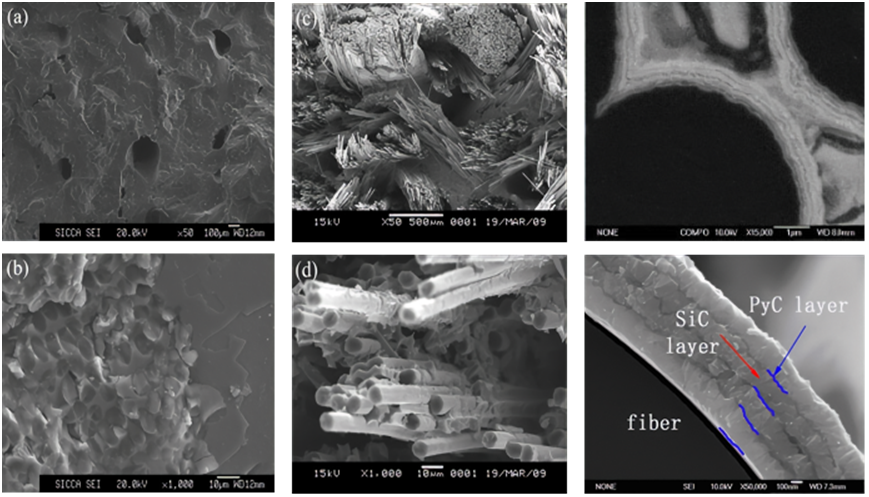

陶瓷基复合材料是一种以陶瓷为基体,与增强体和界面层三部分组成的复合材料,最早于20世纪70年代,由法国波尔多大学的Roger Naslain教授提出了陶瓷基复合材料这一概念,作为可以替代传统合金材料成为航空研究领域的各结构部件使用材料,陶瓷基具有诸多优势:

?

(1)高比强度和比模量、低密度。碳纤维增强碳化硅陶瓷基复合材料,其比强度是传统金属材料的数倍密度仅为高温合金的1/3~1/4,在航空领域用于制造飞行器机翼、机身结构件等,可有效减轻结构重量,提升飞行性能;

(2)良好的耐高温性能。在航空发动机热端部件,如燃烧室、涡轮叶片等应用中,能在高温燃气环境下长时间稳定工作,提高发动机的热效率和工作可靠性;

(3)出色的抗热震性。材料受热冲击时,界面层可通过滑移、脱粘等机制吸收能量阻止裂纹扩展,频繁经受高温熔炼与冷却过程而不损坏;

(4)环保性。由于冷却气流量降低且火焰筒处于高温状态,燃料燃烧效率显著提升,从而大幅减少了尾气中一氧化碳和氮氧化物等有害气体的排放,使尾气更加清洁;

(5)耐磨损、耐腐蚀。其抗疲劳和抗蠕变性能优异,能够在长期高应力环境下保持稳定性。

1 陶瓷基复合材料的制备技术

制备技术是制造陶瓷基复合材料的关键,据现有的文献呈现,常见的陶瓷基复合材料的制备技术有:化学气相沉积技术(CVD)、化学反应熔渗技术(RMI)、有机前驱体浸渍裂解技术(PDC)等。表1为陶瓷基复合材料制备技术的比较。

这些制备技术出现后,陶瓷基复合材料快速向应用推进。在航空发动机领域,自1986年美国通用公司获得首个陶瓷基复合材料专利起,三十多年来,通用公司累计投入近10亿美元,专注于研究航空发动机中陶瓷基复合材料的应用,成功开发出导向叶片、整流罩、转子叶片、尾喷口叶片等零部件,并实现批量生产,有效控制了成本。至2020年,通用公司已生产36000个涡轮罩环,满足了1200台C919飞机LEAP发动机的需求。如今,陶瓷基复合材料在航空发动机领域已大展身手,成为推动航空技术发展的重要力量。

2 陶瓷基材料在航空领域的应用

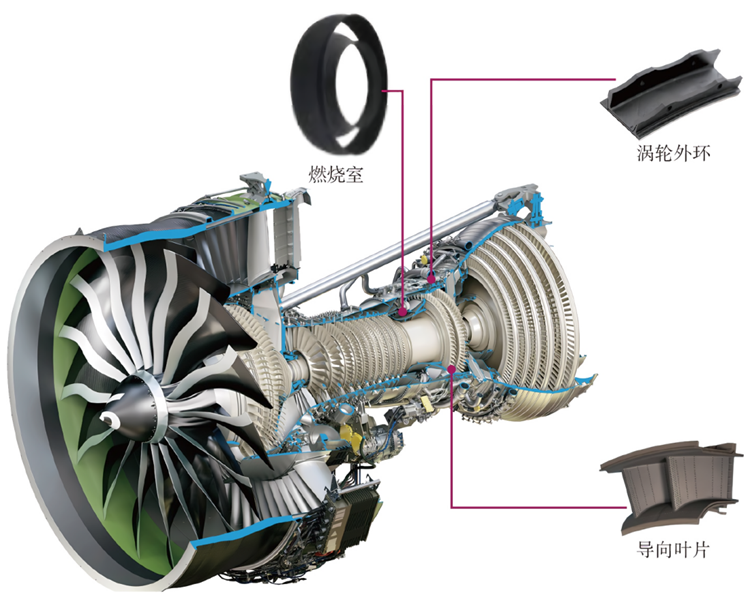

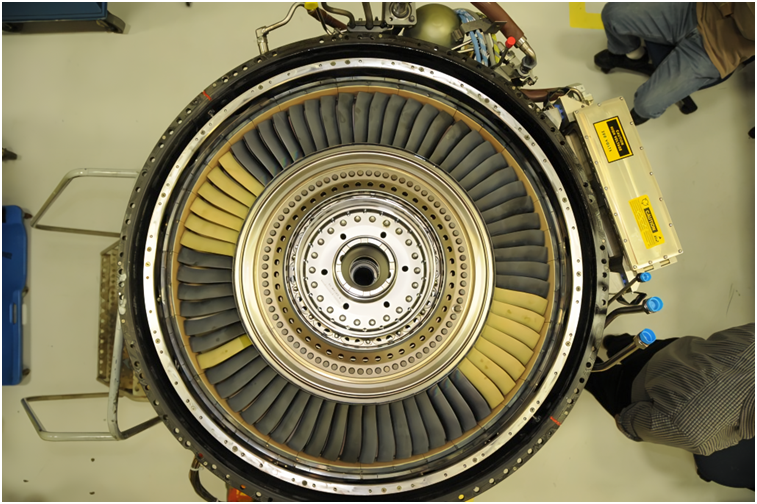

2.1航空发动机

航空发动机作为现代航空器的“心脏”,其性能提升始终围绕高温、轻量化与耐久性展开。传统镍基高温合金受限于熔点与密度,难以满足下一代发动机对推重比与燃油效率的极致追求。陶瓷基复合材料凭借其耐高温、低密度及抗热震等优于传统合金材料的特性,正逐步成为航空发动机热端部件的革命性替代材料。从喷管部件、燃烧部件到涡轮部件,陶瓷基复合材料的应用不仅重构了发动机设计边界,更推动了航空动力系统向高效、环保方向的跨越式发展。近年来,各类型陶瓷基材料的工程化突破,标志着航空发动机材料正式步入“陶瓷时代”。

2.1.1喷管部件

C/SiC、SiC/SiC复合材料在高温环境下具有足够的强度、优良的抗氧化性和抗热振性,极为适合做高温结构材料。欧洲空间局Ariane HM7液体发动机,其喷管扩张段采用C/SiC复合材料制造,在3.5MPa燃烧室压力和3350K极端燃烧温度条件下,累计完成超过1600秒的全工况考核。材料性能监测显示,该复合材料构件在超高温、高压燃气冲刷环境中表现出优异的抗烧蚀性能,未检测到质量损耗或结构降解现象,其耐久性显著优于传统烧蚀材料。法国赛峰集团通过界面工程技术突破,开发出具备抗氧化硼氮界面和高性能SiC纤维增强的自修复陶瓷基复合材料,成功解决了高温氧化环境下的材料损伤问题。赛峰集团与普惠公司联合研制的CMC-SiC密封片,在F100系列航空发动机地面加速任务试验中表现优异。测试数据显示,该组件累计完成1300小时考核,其中包含100小时1200℃极端工况运行,验证了其在超高温环境下的可靠性。相比传统金属部件,新型密封片仅仅为其重量的50%-60%,并展现出更优的抗热机械疲劳性能,其循环寿命指标显著优于传统金属部件。

C/SiC复合材料侧重于通过材料体系层面的优化,即纤维与基体的协同设计以及抗氧化涂层技术的改进,来实现高温环境下的长寿命可靠服役;CMC-SiC着重于界面工程技术突破,开发抗氧化硼氮界面和利用高性能SiC纤维增强,实现材料在高温氧化环境下的自修复功能,从而提升构件在航空发动机运行中的使用寿命与可靠性。表2为陶瓷基复合材料在航空发动机喷管部件的应用实例。

2.1.2燃烧部件

航空发动机燃烧室面临多场耦合极端服役环境,包括高温燃气冲刷、交变热机械载荷、水蒸气和氧气腐蚀介质以及毫秒级热冲击循环。作为燃烧室核心部件的火焰筒与隔热屏等,其结构特征为大尺寸薄壁回转体,属于中等载荷下的静态承力部件。采用合适的陶瓷基复合材料,可实现高温适应性提升、结构轻量化、环境耐久性增强等技术突破。例如,国外的SiCf/SiC燃烧室/加力燃烧室部件已在多款发动机上进行了全寿命演示验证,并进入工程应用阶段。美国在综合高性能涡轮发动机技术计划中,将带环境障涂层的SiCf/SiC用于燃烧室火焰筒和内外衬,累计考核15000小时,最高考核温度达到1200℃,并减少了NOx和CO的排放。

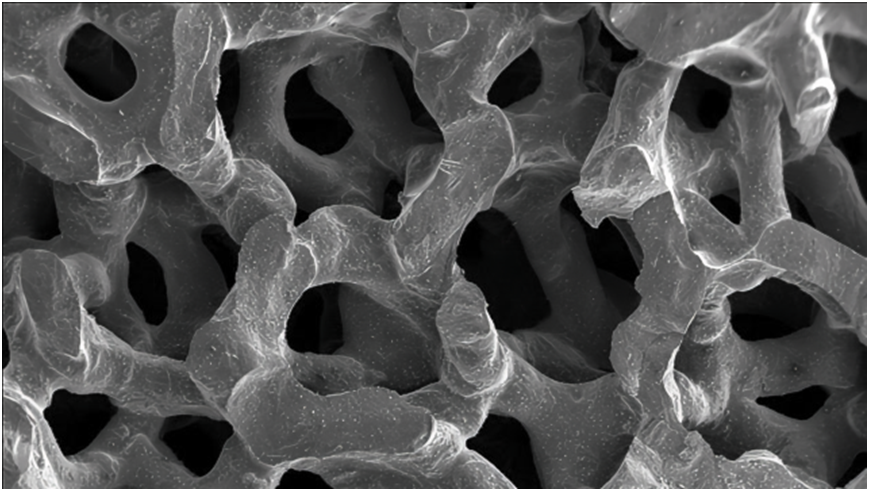

氧化物CMCs(如Al2O3)因其低热导率和高抗热震性,被应用于航空发动机燃烧室内外衬。美国加州大学的Zok教授团队采用溶胶-凝胶浸渍与原位聚合技术,成功制备了以Nextel 720纤维为增强相的多孔莫来石和氧化铝基陶瓷基复合材料异形件。

2.1.3涡轮部件

随着航空飞行器各综合技术的发展,推重比在逐渐增大,现有的涡轮叶片结构、高温合金材料、热障涂层技术在散热效率、机械强度等方面也暴露出一定局限性,无法充分满足设计中对高负荷运转的预期,也难以满足对涡轮构件在极端工况下长寿命、高可靠性运行的要求。

通用电气公司在F414发动机项目中,针对CMC-SiC涡轮导叶与动叶,完成了一项为期500个发动机工作循环的测试。相较于传统带冷却叶片,SiCf/SiC无冷却涡轮动叶在耐温性能上有显著提升,这一技术创新率先应用于F136发动机的后续改进型号。对于涡轮导向叶片和涡轮转子等高温高载荷转动件,CMC-SiC的应用仍在探索研究阶段。美国在EPM和UEET计划的支持下,发展了新的陶瓷纤维、界面技术、基体致密化技术和先进EBCs涂层技术。

西北工业大学通过CVD成功制备材料为SiC/SiC复合材料的高压涡轮双联导向叶片;中国航发航材院在涡轮导向叶片制造技术领域取得突破,开发了基于反应熔体浸渗工艺的SiCf/SiC复合材料制备技术,成功制备了系列复杂型面涡轮导向叶片;北京航空航天大学以涡扇发动机F119-PW-100低压涡轮级作为性能参数参照基准,将镍基高温合金与陶瓷基复合材料进行对比研究,进而设计出一款适用于低压涡轮的转子叶片。这款叶片创新性地采用实心无冷却结构,摒弃了传统复杂冷却系统。从实际运行效果来看,采用此叶片后,涡轮盘所承受的外载预估可降低一半,同时涡轮效率提升幅度介于0.98%至1.17%之间。美国在EPM和UEET计划的支持下,发展了新的陶瓷纤维、界面技术、基体致密化技术和先进EBCs涂层技术。

2.2 飞行器结构部件

陶瓷基复合材料因其卓越的耐高温性能、轻量化优势和抗热震能力,正逐步成为航空飞行器结构部件的核心材料,特别是在机翼前缘等高温区域。

美国的X-37B飞行器机翼前缘最早采用了强化单体纤维抗氧化陶瓷瓦,该材料通过碳基材料与硅基多孔陶瓷的复合设计,形成了耐高温与高效隔热的协同效应,在1697℃极端高温环境下仍能保持结构完整性。此外,X-37B飞行器的体襟翼与襟副翼选用C/SiC复合材料制造,该材料以SiC为基体,增强相采用T-300级碳纤维。制造过程中通过化学气相渗透(CVI)工艺实现材料致密化,并在表面涂覆SiC基环境屏障涂层(EBC),以抵御25马赫飞行速度下的极端气动热载荷。西北工业大学超高温结构复合材料国防科技重点实验室在先进复合材料工程化应用领域取得突破,其自主研发的Cf/SiC复合材料成功实现对飞行器关键热端部件的结构替代。研究团队通过优化纤维预制体设计与化学气相渗透工艺,完成了机翼前缘及头锥等复杂曲面构件的一体化成型制造,并将其成功应用于飞行器上。

陶瓷基复合材料在飞行器机身框架中的应用也逐渐增多,特别是在一些需要耐高温和轻量化设计的部位。例如,欧洲空间局IXV飞行器的热防护系统采用一体化C/SiC复合材料结构,其外层由高刚性耐高温陶瓷基复合材料面板构成,可有效抵御再入过程中等离子体流产生的极端热流冲击。该材料体系通过优化纤维编织与基体致密化工艺,在极高温环境中仍能保持结构完整性。

3总结与展望

陶瓷基复合材料凭借其耐高温、低密度、高比强度与模量等特性,已成为航空领域革命性材料。其在各部件发挥的性能优势取决于使用的陶瓷基体和增强体的材料类型,更依赖于陶瓷基复合材料的制备工艺技术,不同的材料组成和不同的制备工艺可以赋予陶瓷基复合材料不同的物理特性和化学特性,使其在不同的领域得到广泛应用。

陶瓷基复合材料的大规模应用仍面临多重挑战:其一,极端环境下的长期可靠性问题,如航空发动机湿氧环境中SiO?界面层的挥发、核热推进系统氢渗透引发的基体脆化;其二,高成本与复杂工艺限制,如传统CVI工艺周期超1000小时,增材制造虽提升精度但会面临孔隙率控制难题,这对生产设备和工艺技术水平提出了很高的要求;其三,多场耦合失效机制不明,如高超声速边界层中热-声-机械振动的协同损伤、深空辐射与原子氧的复合侵蚀效应等。

随着航空技术的不断发展,陶瓷基复合材料的应用和研究领域将更加广泛,对材料的多功能性要求越来越高,未来将开发出具有多种功能的陶瓷基材料,如兼具结构承载、热防护、电磁屏蔽等功能的复合材料。

【转载声明】本文文字及图片为转载,文章内容仅用于交流与分享,文章版权均归原作者所有,如果有个人或组织对文章版权或其内容有疑义,请第一时间私信联系。

关于我们

晟光硅研是国内第一家完全实现商用化水导激光先进技术设备的研发/制造企业,已通过数家中国航空航天材料、技术研究院的验证并获得订单,全面进入批量应用前工艺匹配阶段。

公司聚焦硬、脆、贵材料的传统加工瓶颈,已拓展覆盖领域包括但不局限于:碳化硅、氮化镓晶体、超宽禁带半导体材料(金刚石/氧化镓)、航空航天特种材料、LTCC碳陶基板、光伏、闪烁晶体等,致力成为硬脆材料加工全国领军者,为中国半导体、航空事业发展插上“硬”翅膀。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。